柴油機電控系統維修技術資料

柴油機電控系統

柴油機電控技術的發展

在柴油機的電子控制系統中,最早研究并實現產業化的是電子控制柴油噴射系統,到目前為止已經經歷了三代變化:

1. 第一代電控柴油噴射系統:位置控制式。

2. 第二代電控柴油噴射系統:時間控制式。

3. 第三代電控柴油噴射系統:高壓共軌式系統。

柴油機電控燃油噴射系統的特點

提高發動機的動力性和經濟性 降低氮氧化物和微粒的排放 提高發動機運轉穩定性 改善低溫起動性 控制渦輪增壓 適應性廣 控制精度高、響應快柴油機電控系統的功能

1. 燃油噴射控制 2. 怠速控制 3. 進氣控制 4. 增壓控制 5. 排放控制 6. 起動控制7. 巡航控制 8. 故障自診斷和失效保護9. 柴油機與自動變速器的綜合控制

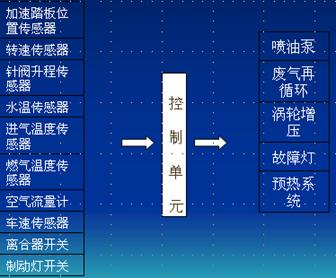

柴油機電控燃油噴射系統的基本組成

傳感器

傳感器是柴油機實現電控的關鍵技術之一,其作用是感知和檢測發動機與車輛的運行狀態,并將檢測結果轉換成電信號輸送給ECU。柴油機電控燃油噴射系統所用的傳感器多數與汽油機電控系統相同。在柴油機電控系統中常用的傳感器有壓力傳感器、溫度傳感器、位置傳感器、轉速傳感器、空氣流量傳感器及氧傳感器等。此外,在電控系統中還有開關量采集電路,用于檢測空調、離合器、擋位、制動、巡航控制等開關量的狀態信息。所有的信息經過電控單元的信號采集模塊處理后送到發動機電控單元,作為發動機控制的依據。

柴油機電控單元

執行器

執行器主要是接收ECU傳來的指令,并完成所需調控任務。不同柴油機電控燃油噴射系統的執行元件有很大差異,如電控直列泵[b1] 和分配泵中的線性螺線管,電控單體泵和泵噴嘴中的電磁閥,電控共軌系統中的PCV閥和噴油器電磁閥,以及空氣系統控制中的各種閥門控制器等。執行器的水平決定了最終柴油機能夠達到的性能。

第一代位置控制式電控燃油噴射系統

位置控制式直列柱塞泵

位置控制式電控分配泵系統

第一代位置控制式電控燃油噴射系統的控制特點

位置控制式直列柱塞泵

ECU根據加速踏板位置傳感器信號(即負荷信號)和柴油機轉速信號,并參考供油齒條位置、冷卻液溫度、進氣壓力等傳感器信號,按內存控制程序計算供油量和噴油提前角控制參數值,再通過ECU中行程或位置伺服電路,使電子調速器內的線性螺線管控制噴油泵供油齒條的行程或位置。

1. 噴油量的控制

線性螺線管安裝在原噴油泵供油齒條的一端,螺線管中的鐵心與噴油泵的供油齒條連成一體。當控制電流通過螺線管時,產生一個作用在鐵芯上的與螺線管中電流成正比的電磁力,推動油量調節齒桿移動,當推力與復位彈簧力平衡時,齒桿就停留在某一位置上。齒桿位置傳感器將信號傳給ECU,ECU根據齒桿的實際位置和預定位置間的偏差量,發出改變輸入螺線管電流的驅動信號就能精確控制齒桿的位置,從而改變噴油量

位置控制式直列柱塞泵電子調速器結構

2. 噴油正時的控制

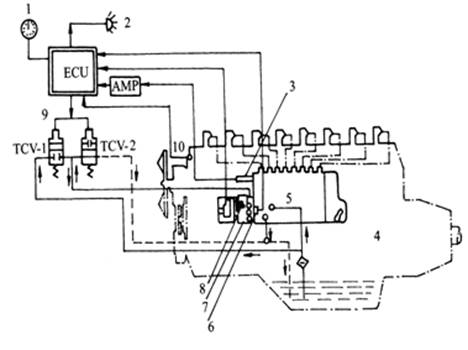

圖6-5 電控直列柱塞泵供油正時系統組成

1 – 轉速表 2 – 故障指示燈 3 – 供油齒條位置傳感器 4 – 柴油機 5 – 噴油泵 6 – 正時傳感器 7 – 正時控制閥 8 – 轉速傳感器 9 – 正時控制電磁閥 10 – 冷卻液溫度傳感器

正時控制閥工作原理圖

正時控制閥工作原理

1 – 凸輪軸 2 – 液壓腔 3 – 液壓活塞 4 – 大偏心輪 5 – 小偏心輪 6 – 驅動軸 7 – 驅動盤 8 – 滑塊銷 9 – 滑塊 10 – 電磁閥

位置控制式電控分配泵系統

ECD型電控分配泵結構

ECD型電控分配泵結構

1. 噴油量的控制

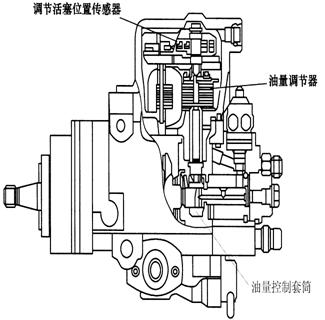

位置控制式電控分配泵電子調速器結構

位置控制式電控分配泵電子調速器結構

噴油量的控制

噴油量的控制方式

噴油量的控制方式

2. 供油正時的控制

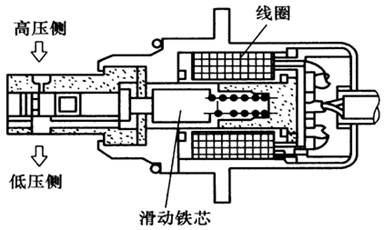

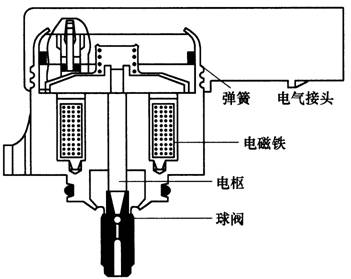

正時控制閥結構示意圖

正時控制閥結構示意圖

第一代位置控制式電控燃油噴射系統的控制特點

1. 保留了傳統的噴油泵-高壓油管-噴油器系統,只取消機械調速器,改用電子執行器來完成分配轉子與滑套或柱塞和柱塞套之間的相對位置控制。

2. 增加反饋位置的傳感器、轉速傳感器以及燃油溫度傳感器等,從而實現對油泵的精確控制。

3. 電子控制系統的優點在于,不同轉速與負荷下的噴油量可以靈活標定,因此在發動機的整個穩態工況范圍,發動機的工作特性可以按照性能最佳的方式來確定,且響應速度快。

第二代時間控制式電控燃油噴射系統

電控分配泵噴射系統

電控泵噴嘴系統

第二代時間控制式電控燃油噴射系統的控制特點

1. 噴油量控制

時間控制式電控燃油噴射系統

時間控制式電控燃油噴射系統

(1)時間控制式轉子分配泵結構

(2)轉子分配泵的供油量控制系統

控制ECU根據各種傳感器信號計算出供油量后,向控制器發出指令和相關信息控制器則根據ECU的指令和相關信息,并參考燃油溫度傳感器信號對分配給各缸的供油量進行平衡(均勻性控制),并通過驅動器(放大電路)直接控制高速電磁溢流閥工作。

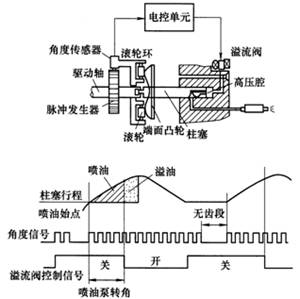

噴油量控制原理圖

噴油量控制原理圖

(3)高速電磁溢流閥結構

電磁溢流閥結構示意圖 1 – 電樞 2 – 電磁線圈 3 – 輔助閥 4 – 主閥

電磁溢流閥工作原理

2. 噴油正時控制

噴油正時控制機構與位置控制式電控分配泵一樣,即通過正時活塞的移動來改變端面凸輪與滾輪的相對位置來實現噴油提前角的控制的,而正時活塞的位置則由加在上面的液壓大小所決定。ECU通過控制正時控制電磁閥線圈電流的通斷來控制作用在正時活塞上的油壓,從而實現對噴油提前角控制,但取消了定時活塞位置傳感器,反饋信號來自于曲軸位置信號和噴油泵轉角傳感器的無齒段信號間的相位差。在油泵驅動軸上裝有泵角脈沖發生器,泵角傳感器向ECU輸入燃油何時開始噴射的信號,曲軸位置傳感器向ECU輸入曲軸基準位置的參考信號。ECU根據這兩個信號才能確定噴油提前角。

電控泵噴嘴系統

1. 電控泵噴嘴系統的組成

2. 泵噴嘴

Bosch公司電子控制泵噴嘴結構

泵噴嘴工作原理

1-凸輪 2-柱塞 3-回位彈簧 4-高壓腔 5-電磁閥針閥 6-電磁閥閥腔 7-進油通道 8-回油通道 9-線圈 10-低壓腔

1-凸輪 2-柱塞 3-回位彈簧 4-高壓腔 5-電磁閥針閥 6-電磁閥閥腔 7-進油通道 8-回油通道 9-線圈 10-低壓腔

第二代時間控制式電控燃油噴射系統的控制特點

1. 產生高壓的裝置與機械式噴油系統、第一代位置控制式系統相同,都需要用凸輪軸來驅動柱塞,用壓縮燃油來產生噴射需要的力。

2. 油量控制和調節裝置與第一代位置控制式系統已經完全不同。第一代的位置電控中,油量調節裝置是油量控制套筒,而第二代時間控制式的電控系統中,控制油量的執行器是電磁閥,直接由電磁閥的動作完成每個噴射過程。

3. 噴射過程更加直接和精確。噴射過程中,電磁閥關閉的時間決定噴油正時,電磁閥關閉的持續時間決定噴油量和噴射壓力,電磁閥直接調整發動機的工況。

4. 由于仍需要凸輪型線的驅動來產生噴射所需的高壓,其噴射壓力嚴重依賴于凸輪型線的設計,使得噴油壓力控制、噴油速率控制和噴油定時控制都沒有得到充分發揮,從而也限制了發動機性能的進一步改善。

第三代共軌式電控燃油噴射系統

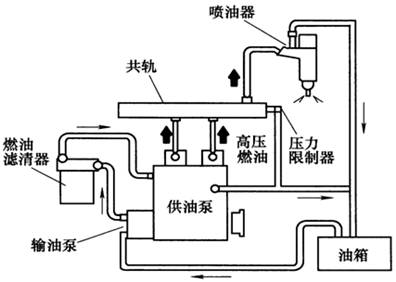

從功能方面分析,電控共軌系統可分為兩部分:電控系統和燃油供給系統。

1. 電控系統

2. 燃油供給系統

燃油供給系統的組成

燃油供給系統的組成

共軌式電控燃油噴射系統工作原理

1. 高壓供油泵

高壓供油泵結構示意圖

高壓供油泵結構示意圖

1 – 出油閥 2 – 密封件 3 – 調壓閥 4 – 球閥 5 – 安全閥 6 – 低壓油路 7 – 驅動軸 8 – 偏心凸輪 9 – 柱塞泵油元件 10 – 柱塞腔 11 – 進油閥 12 – 柱塞單向閥

2. 調壓閥(PCV)

調壓閥結構

調壓閥結構

3. 共軌組件

(1)限壓閥(壓力限制閥)

(2)流量限制閥

(3)共軌壓力傳感器

4. 噴油器

共軌式噴器結構示意圖a 噴油器關閉狀態 b 噴油器噴射狀態

共軌式噴器結構示意圖a 噴油器關閉狀態 b 噴油器噴射狀態

高壓共軌系統的特點

1. 可實現高壓噴射,噴射壓力比一般噴油泵高出一倍,最高已達200MPa。

2. 可改善發動機低速及低負荷性能。

3. 可優化燃燒過程,使發動機油耗、煙度、噪聲及排放等性能指標得到明顯改善,并有利于改進發動機轉矩特性。

4. 可實現共軌壓力的閉環控制。共軌上的壓力傳感器實時反饋共軌中的壓力,通過控制PCV的電流來調整進入共軌的燃油量和軌道壓力,形成獨立的共軌壓力閉環子系統。

5. 共軌沿發動機縱向布置,高壓泵、共軌和噴油器各自的位置相互獨立,便于在發動機安裝和布置。

6. 從技術總體實現難度上看,共軌系統組成較復雜,機械、液力和電子、電磁閥耦合程度高,加工制造、控制匹配要求的水平高,與第二代時間控制式相比,具有性能好的同時,開發難度也加大。

柴油機電控燃油噴射系統實例

SDI柴油發動機電子控制軸向壓縮式分配泵系統

1. 電子控制軸向壓縮式分配泵系統的組成

SDI柴油發動機電子控制軸向壓縮式分配泵系統

SDI柴油發動機電子控制軸向壓縮式分配泵系統

1 – 加速踏板位置傳感器 2 – 制動燈開關 3 – 離合器開關 4 – 車速信號 5 – 轉速信號 6 – 電子節氣門 7 – 針閥升程傳感器 8 – 冷卻液溫度傳感器 9 – 進氣溫度傳感器 10 – 燃油溫度傳感器 11 – 噴油泵 12 – EGR閥 13 – 故障指示燈

2. 電子控制單元

電控單元實物

2. 軸向壓縮分配泵

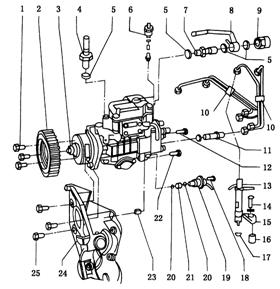

SDI軸向分配泵零件圖

SDI軸向分配泵零件圖

1 – 燃油分配泵驅動輪固定螺栓 2 – 燃油分配泵驅動輪 3 – 輪轂螺母 4 – 進油管 5 – 密封環 6 – 燃油切斷控制閥 7 – 連接管 8– 回油管 9 – 壓緊螺母 10 – 高壓油管 11 – 連接管 12、22 – 螺栓 13 – 噴油器 14 、18 – 緊固螺栓 15 – 支架 16 – 底座 17 – 隔熱密封環 19 – 噴油正時控制閥 20 – O型環 21 – 濾網 23 – 軸套 24 – 分配泵支架 25 – 固定螺栓

3. 油量調節機構

4. 供油提前角自動調節機構