卡特(CAT)柴油機中修維修程序

柴油機中修程序

目 錄

第一章 缸頭和氣閥

第二章 活塞和連桿

第三章 缸套

第四章 燃油系統

第五章 進排氣裝置

第六章 冷卻水系統

|

氣缸蓋的拆卸

1.拆卸所有的罩殼,包括排氣管罩殼、搖臂室殼、氣缸蓋罩殼等。

2.拆卸氣缸蓋周圍的所有管系,包括噴油器漏油管、冷卻水進、出口管、高壓油管、冷卻滑油進、出口管等。

3.拔出噴油器。

4.拆卸排氣管安裝螺栓。

5.拆卸安裝螺母,取出搖臂。

6.取出閥橋及氣閥推桿。

7.用扭力扳手拆卸缸蓋螺栓,并做好記號和防腐

8.將氣缸蓋吊裝工具安裝在氣缸蓋上部,用鋼絲繩或吊帶及鏈條將其吊起。

9.拆卸缸蓋墊片、水封,蓋住所有孔腔,以防異物進入缸套或進氣道內。

二、氣缸蓋本體的檢修

1.檢修缸蓋本體時,拆出進、排氣閥、噴油嘴。

2.拆卸附件后,檢查燃燒室表面及進、排氣口的積碳情況。

3.徹底清除燃燒室表面,進、排氣口的積碳,并用著色探傷法檢查被清理部位有無裂紋。

注意:由于燃燒室表面,進、排氣口及周圍受高溫高壓燃氣作用,因此,著色檢查時應非常仔細。

4.檢查進、排氣道內有無腐蝕現象發生。

5.清理缸蓋與缸蓋墊片的接觸面。如有必要,用專用工具對此面進行研磨。

6.通過冷卻水出口,檢查冷卻水腔內積垢情況。如積垢嚴重,拆卸掉下表面旋塞,對內部進行清理。清理結束后,在旋塞上涂密封劑,然后將其緊固。

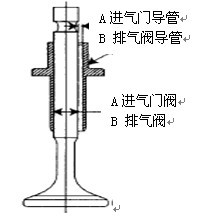

三、進、排氣閥導管

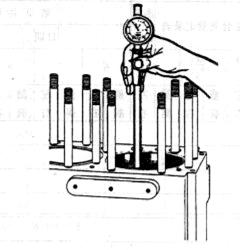

1.測量內徑。檢查進、排氣閥導管有無腐蝕現象發生,用內徑表測量其內徑并做記錄。結合氣閥閥桿外徑的測量尺寸,計算兩者之間的間隙。

SHAPE \* MERGEFORMAT

2.氣閥導管的更換。當發現閥桿與導管之間的間隙超出更換極限尺寸、導管被嚴重磨損時,按下述程序拆下導筒并用新零件更換之。

3.拆卸導管。插入拆卸工具,用榔頭敲擊以卸掉導套。

4.安裝新導套。用液氮或干冰將導套冷套入缸蓋內。

|

四、進、排氣閥座

a 測量閥座尺寸,當尺寸超過更換極限時,更換新零件。

|

b 閥座更換。

c 用閥座拆卸工具緩慢拆卸進、排氣閥座,不要將缸蓋上貼合面碰傷。

d 氣閥座安裝,用液氮或干冰冷卻后,將閥座冷套于缸蓋上。

五、氣缸蓋安裝

1.用空氣吹通各通道。

2.清理缸套、缸蓋與缸套接觸面、進氣密封接觸面及O型圈安裝面.

3.在缸套上安裝缸蓋墊片及水封。

4.在O型圈及進氣密封上涂潤滑油脂并將其安裝于規定位置。

5.將吊裝工具裝于缸蓋上部。

6.檢查缸蓋內有無異物。

7.緩慢放下缸蓋,切不可損壞螺栓螺紋。

8.向排氣管螺栓涂高溫抗咬合劑并將其預裝入缸蓋。

9.經清理后檢查,如螺栓、螺母螺紋及其安裝面無異物發現后,安裝螺栓,并按照規定扭矩上緊。

10.安裝噴油器。

11.插入挺桿。

12.安裝搖臂機構。

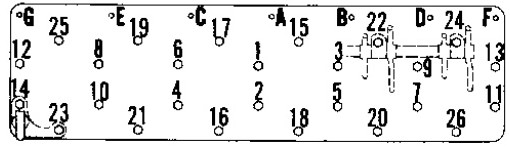

SHAPE \* MERGEFORMAT

13.安裝排氣管及周圍其他管件。

14.安裝缸蓋(螺栓上緊順序)、隔熱箱及排氣管等部件罩殼。

|

六、進、排氣閥

進、排氣閥拆卸

注意:使用閥拆卸工具按下列步驟同時拆卸四只氣閥。

1.為避免裝錯,拆卸前,請注意閥頭部的進、排氣閥標識,缸號及安裝位置等。

2.用噴油器止動螺栓將氣閥彈簧拆卸工具安裝于氣缸蓋上。

3.將氣閥彈簧拆卸工具安裝于轉閥機構本體上,旋下專用螺栓。

4.轉動專用螺栓壓下氣閥彈簧,取出卡塊。

5.旋出專用螺栓,拆下拆卸工具。

6.取出轉閥機構及氣閥彈簧。

7.從燃燒室側抽出進、排氣閥。

進、排氣閥檢修

1.用清洗油對進、排氣閥進行清洗。

2.檢查以下內容:氣閥頭部的腐蝕情況、氣閥桿部的彎曲及腐蝕情況、檢查閥座的燒毀及損傷情況、檢查閥座及閥桿部的貼合情況、閥座及彈簧的裂紋情況(著色檢查)。

3.用外徑千分尺測量進、排氣閥閥桿。

注意:結合氣閥導筒內徑的測量結果,計算閥桿及導筒的間隙。當間隙超過更換極限時,更換磨損嚴重的閥。

| ||||||

| ||||||

| ||||||

4.閥頭部及閥座的測量

用卡尺測量閥頭部及閥座相關尺寸,并記錄結果。如超出磨損極限,更換之。

|

5. 進﹑排氣閥的研磨

5.1在閥桿部位涂滑油,將閥研磨彈簧安裝于閥桿上,然后將閥桿上,然后將閥桿插入氣缸蓋上的氣閥導筒中。

5.2將研磨工具裝于閥上。

5.3在閥座區域圖上研磨膏,仔細進行研磨。先使用中等粒度研磨膏,然后使用細研磨膏。

5.4研磨結束后,用蘭鉛油進行貼合檢查。

5.5用千分尺測量閥頭部及閥座尺寸,以確認尺寸沒有超出使用極限。

6. 閥校正,用閥座切削刀具(可選)對閥座進行加工,其角度要求。

七、搖臂機構

1.搖臂機構的拆卸

1.1松開搖臂軸支座緊固螺母,脫開搖臂總成。

1.2從閥橋導向桿拔下閥橋。

1.3.卸掉搖臂軸兩端定位擋圈,脫開進、排氣搖臂。

| |||

| |||

2.搖臂機構的檢修

2.1用清洗油清洗每個零部件。

2.2用外徑千分尺測量搖臂軸直徑尺寸,用內徑表測量襯套的內徑,測量完畢后計算間隙,當間隙超過磨損極限時,換用新的襯套。

|

3.搖臂機構的裝配

3.1搖臂軸總成裝配,將球頭座裝在搖臂螺栓上,用卡環將其固定,將進、排氣搖臂套在搖臂軸上,在兩端裝上止動環。

3.2將閥橋總成插入閥橋導向桿。

3.3將搖臂軸總成裝在氣缸蓋上。往搖臂軸支撐緊固螺栓及螺母上涂抹潤滑劑(MOLYKOTE1000噴霧劑),按規定力矩將其扳緊。

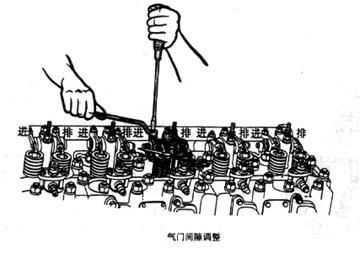

3.4裝配完畢后,調整氣閥間隙。【進氣閥間隙:mm 排氣閥間隙:mm】

| |||

| |||

一、活塞及連桿的拆卸

上述:拆卸汽缸蓋后拉出活塞

注意:拆卸活塞時,不能盤車這樣會造成人員和設備的損壞。

活塞拉出程序

1.拆掉油底殼,并將活塞盤至下至點附近的位置

2.用砂紙將活塞頂部和缸套頭部的積碳除去

注意:盤車是要特別注意。防止連桿大頭與機身相碰

3.拆掉連桿螺栓

4.用木棒輕輕推推出活塞

5.吊車活塞后,在缸套上部蓋上蓋板,以防雜物進入缸套內

6.將活塞燃燒室朝下放在指定的地方

7.用卡簧鉗拆掉活塞銷一側的卡環

8.拔出活塞銷,將活塞從連桿小頭端內取出

9.拆掉活塞環

二、活塞的檢修

1. 單個零部件的檢查,檢查單個零部件,并記錄結果

1.1檢查活塞上環岸及燃燒室表面的積碳情況,滑動部分的潤滑情況

1.2運動部件的劃傷及非正常接觸情況

1.3活塞環的咬卡、鍍鉻層的剝落、異常接觸及磨損情況

1.4活塞側面及環槽底部積碳情況

2. 用砂紙(細砂紙)除去活塞上部的積碳

注意:活塞裙部涂了特殊涂層不可用砂紙打磨

3. 用油清洗活塞環

4. 仔細清理活塞燃燒室表面,用著色或磁粉探傷檢查有無裂紋產生

5. 用壓縮空氣清理活塞銷供油孔內部

6. 尺寸測量

測量單個零部件的尺寸并記錄結果,根據測量結果計算相應的間隙,如果間隙超出更換極限,換用新零件。

|

| |||

| |||

活塞銷及銷孔

測量活塞銷外圓及銷座內孔尺寸,更換磨損嚴重的零件

|

三、活塞環的檢查

1. 清理活塞氣環及油環的積碳,用油清洗

2. 氣環是經過鍍鉻處理的,及時活塞環沒有到達磨損極限,如果發現鍍鉻層剝落或有裂紋產生,也應該更換

3. 測量活塞環的開口間隙

建議用新缸套對活塞環的開口間隙進行測量

4. 測量活塞環及環槽的厚度,如果間隙超出更換新環

5. 如果發現活塞環槽的寬度如果過度磨損,更換活塞

| ||||||

| ||||||

| ||||||

四、連桿檢修

1. 檢查如下各項并記錄結果,發現缺陷,修理或更換

1.1小頭襯套貼合情況,檢查及襯套安裝表面松動或錯位

1.2大端與桿身接合面的劃傷及磨損情況

1.3連桿螺栓的螺紋部位及座合面的凹坑及剝落

2. 探傷連桿及連桿螺栓

3. 用空氣吹桿身油孔及噴嘴,清洗部件

4. 檢查活塞銷襯套內徑直徑,根據活塞銷外圓直徑測量結果計算配合間隙,超出標準間隙·更換新襯套

|

4.1襯套的更換方法:用榔頭或專業工具壓出襯套、確認油孔位置正確后,用液氮冷卻襯套或壓入襯套。

5. 連桿不裝瓦時,裝入新連桿螺栓做拉力試驗并檢查大頭尺寸,看有無變形

五、活塞及連桿的裝配

1. 裝配前,用油清洗所有零部件,并用壓縮空氣吹螺紋孔

2. 將連桿大端孔內的灰塵及油污擦干凈

注意:不要在瓦背加滑油及油脂,這樣會造成貼合不良

3. 調整瓦定位舌與連桿大端孔內定位槽的位置,以保證瓦被安裝在軸承內孔的中心位置

4. 用手或膠錘打瓦的中心部位以保證瓦緊貼在大頭孔內

5. 清洗曲柄銷表面,往曲柄銷與軸瓦內表面抹上潤滑油

6. 裝配連桿小頭與活塞

7. 盤車是裝配缸在下止點的位置

8. 裝入活塞環(活塞環的制造標記朝上,活塞環開口交叉錯開180度)

9. 裝入油環(將彈簧滾入槽內,插入彈簧接頭;裝入油環,使環開口于彈簧接頭位于相反位置)

10. 向活塞、活塞環、油環及活塞環安裝工具上涂上定量的潤滑油

11. 當活塞裝入缸套時,用膠錘輕輕敲打活塞四周,以便活塞順利進入缸內

12. 安裝連桿螺栓,交替擰緊(規定的扭矩)

|

缸套

一、缸套內表面的檢修

氣缸蓋及活塞實施大修后,缸頭沒有從機身中拉出的情況下,對缸套內表面進行修理

1. 視覺檢查缸套內表面的積碳情況

2. 清理積碳,檢查內表面有無劃傷、腐蝕、拉傷及其它損傷

3. 測量缸套內表面直徑

4. 缸套拋光處理

更換活塞環后或缸套內表面為鏡面狀態時,可用砂紙或珩磨方法,對其進行拋光處理

4.1用80號砂紙拋光缸套圓周方向,以便清洗留下砂紙拋光后的網文線

4.2用珩磨方法處理時,用清除內孔的不均勻磨損,然后實施珩磨。

4.3 珩磨結束后,測量內徑(三點),確保內徑沒有超出磨損極限

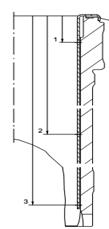

當活塞在上止點時第一道活塞環對應的氣缸套位置

當活塞在行程中點時第一道活塞環所對應的氣缸套位置

當活塞在下止點時最后一道刮油環所對應的氣缸套位置

| |||||||

| |||||||

| |||||||

| |||||||

噴油嘴

1.拆卸高壓油管和油嘴油管

2.用專業拉馬,取出噴油嘴,注意油嘴的銅墊

3.用專業清洗液,去除油嘴底部積碳

4.用噴油器試驗臺測試噴油嘴起噴壓力和油霧噴狀實驗

4.1測試不合的噴油器更換

進氣和排氣裝置

一、空冷器

1.空冷器的拆卸

1.1拆卸冷卻水進、出口管

1.2松開密封法蘭安裝螺栓,拆卸增壓器支架

1.3拆卸密封法蘭和O型圈

1.4拆卸螺釘,抽出空冷器本體

2.空冷器檢修

2.1拆掉兩側的水腔蓋板,清除沉積的水垢。如果內表面涂層剝落,修理或重新上涂層。

2.2用尼龍布刷清水管內側,刷完后用干凈的淡水清洗它。

2.3用壓縮空氣清除空氣側的污物。如果污染嚴重,拆下水腔,將管板總成浸入清洗劑內將污物除去。清除污物后,用干凈的淡水清洗,并及時充分使空冷器干燥。

2.4檢查保護鋅并將其換新(裝有保護鋅時)。

3.空冷器安裝

3.1在空冷器兩側裝上蓋板。

3.2安裝空冷器墊片。

3.3吊起空冷器,從油泵側將其插入支架內,緊固螺栓。

3.4將O型圈換新,裝上密封法蘭及增壓器支架。

3.5裝上空冷器進、出水管。

冷卻水系統

一、冷卻水泵的拆卸

1.拆卸水泵前,卸掉附助齒輪箱排氣側蓋板,并測量齒隙

|

標準值(mm) 更換極限(mm) 【齒隙】 【】 【】 |

2.卸掉冷卻水泵進出、水管

3.拆掉緊固螺母,從發動機上卸下水泵總成

4.按下列順序拆卸水泵總成:

5.卸掉殼體安裝螺母,取出泵體及泵蓋

6.卸掉葉輪安裝螺母,取出葉輪及鍵

注意:正常旋向發動機水泵葉輪安裝螺母為“左旋式”螺紋,拆裝時應注意

7.卸掉機械密封的旋轉部分

8.取掉密封座,拿出機械密封的固定部分

9.卸下甩水環

10.卸掉水泵齒輪安裝螺母及水泵齒輪

11.取出鍵

12.卸掉螺栓、軸承蓋,取出油封

13.從軸承座中拔出泵軸及球軸承

14.從軸承座中取出球軸承

二、冷卻水泵的檢修

1.用清洗油對零件進行清洗并出去水垢

2.測量葉輪與扣環之間的間隙

注意:如果間隙過大,更換磨損嚴重的零件

3.檢查葉輪有無空泡腐蝕現象

4.檢查水泵殼體有無腐蝕或空泡腐蝕及由此引起的壁厚減薄現象

5.檢查水泵齒輪表面的磨損及點蝕現象

如磨損嚴重,間隙超出更換極限,將齒輪換新

三、冷卻水泵裝配

1.按拆卸時的相反步驟裝配冷卻水泵總成。

《裝配冷卻水泵時的注意事項》

1.1記住在將水泵安裝在柴油機上時,軸承殼體表面上注油孔朝上(標有“O”的面朝上)

1.2更換油封、機械密封、墊片和O型圈

1.3小心不要將油封方向裝錯

1.4不要向機械密封的石墨部位涂油

1.5安裝水泵殼體前,用手轉動葉輪以確認氣轉動靈活

2.在發動機上安裝冷卻水泵,如果更換了冷卻水泵齒輪,則檢查側隙。

3.檢查冷卻水泵進、出口管和軸承潤滑油管