康明斯QSK78發動機缸體技術規范裂紋磁力探傷檢查

康明斯QSK78發動機缸體技術規范裂紋磁力探傷檢查

概述

測量 V 形腔室平面邊緣和靠近缸蓋碗形塞孔上部邊緣間的距離(距離 X)。

|

康明斯QSK78發動機缸體型號 |

距離 X |

|

小于等于 3 |

18 mm [0.709 in] |

|

大于等于 4 |

8 mm [0.315 in] |

注: 必須識別發動機康明斯QSK78發動機缸體修訂版本才能確定可以安裝的密封墊類型(單件式或兩件式)。

參考以下步驟進行密封墊類型的識別。參考第 2 節中的步驟 002-004。

清潔和檢查能否繼續使用

|

警告 當使用溶劑、酸或堿性材料清潔時,請遵循制造商的使用建議。戴上護目鏡并穿上防護服,以避免人身傷害。 |

使用安全溶劑清潔康明斯QSK78發動機沉孔區域。

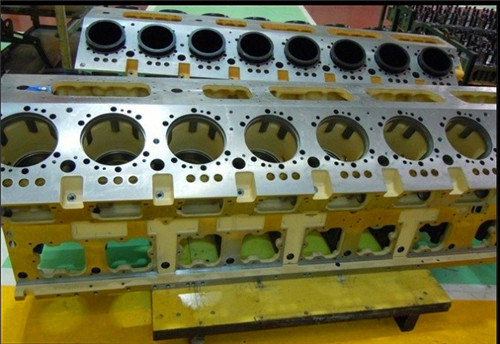

通過對帶有周向裂紋的康明斯QSK78發動機沉孔斷面的冶金分析發現,裂紋產生于康明斯QSK78發動機沉孔臺階頂面,但一般不會垂直穿過康明斯QSK78發動機沉孔臺階延伸到康明斯QSK78發動機缸套周圍的冷卻液通道內。

康明斯QSK78發動機缸套座出現穴蝕不可接受。此插圖顯示損壞區域的典型穴蝕。此康明斯QSK78發動機缸體需要康明斯QSK78發動機沉孔加工后才能繼續使用。與 Cummins® 特約維修站聯系。

缸蓋頂面

注: 這些準則僅適用于標稱厚度為 2 mm [0.079 in] 的單件式密封墊。

采用下述步驟確定單件式密封墊和兩件式密封墊的差異。參考第 2 節中的步驟 002-004。

如果康明斯QSK78發動機缸體頂面已去除了一些材料,康明斯QSK78發動機缸體上通常需使用加厚的缸蓋密封墊。

檢查康明斯QSK78發動機缸體上有無表明因之前的補救加工操作而需要使用加大尺寸密封墊的標記。這些標記通常在康明斯QSK78發動機缸體頂面左前部。

常見標注為 STD.;0.010、0.020,分別代表標準密封墊或加大尺寸的密封墊。

檢查康明斯QSK78發動機缸體以確定所需的缸蓋密封墊規格。

主軸承蓋分型線與主軸承孔中心線不同。

測量康明斯QSK78發動機缸體的高度。

標準康明斯QSK78發動機缸體高度:

距康明斯QSK78發動機曲軸中心線 (A):

|

mm |

in | |

|

529.523 |

最小 |

20.847 |

|

529.673 |

最大 |

20.853 |

距康明斯QSK78發動機曲軸孔 (B):

|

mm |

in | |

|

433.070 |

最小 |

17.050 |

|

433.222 |

最大 |

17.056 |

距康明斯QSK78發動機曲軸中心線 (A) 的康明斯QSK78發動機缸體頂面高度(適用于加大尺寸缸蓋密封墊):

對于 0.010 in 加大尺寸密封墊:

|

mm |

in | |

|

529.269 |

最小 |

20.837 |

|

529.419 |

最大 |

20.843 |

對于 0.020 in 加大尺寸密封墊:

|

mm |

in | |

|

529.015 |

最小 |

20.827 |

|

529.158 |

最大 |

20.833 |

對于 0.030 in 加大尺寸密封墊:

|

mm |

in | |

|

528.761 |

最小 |

20.817 |

|

528.904 |

最大 |

20.823 |

距康明斯QSK78發動機曲軸孔 (B) 的康明斯QSK78發動機缸體高度(適用于加大尺寸缸蓋密封墊):

對于 0.010 in 加大尺寸密封墊:

|

mm |

in | |

|

432.816 |

最小 |

17.040 |

|

432.968 |

最大 |

17.046 |

對于 0.020 in 加大尺寸密封墊:

|

mm |

in | |

|

432.562 |

最小 |

17.030 |

|

432.714 |

最大 |

17.036 |

對于 0.030 in 加大尺寸密封墊:

|

mm |

in | |

|

432.308 |

最小 |

17.020 |

|

432.460 |

最大 |

17.026 |

康明斯QSK78發動機缸體高度在康明斯QSK78發動機缸體兩端之間相差絕不能超過 0.08 mm [0.003 in]。如果康明斯QSK78發動機缸體高度不符合技術規范,必須加工康明斯QSK78發動機缸體頂面或必須更換康明斯QSK78發動機缸體。

如果加工了康明斯QSK78發動機缸體頂面,則兩排之間沉孔的臺階深度相差一定不能超過 0.13 mm [0.0005 in]。

缸孔角度不必測量,但是如果加工了缸蓋表面,則該角度必須維持在 30 度。

康明斯QSK78發動機缸體頂面光潔度技術規范如下。

康明斯QSK78發動機缸體頂面光潔度

|

micro-m |

micro-in | |

|

2.03 |

最小 |

80 |

|

3.18 |

最大 |

125 |

參考零件目錄中要使用的正確加大尺寸缸蓋密封墊的信息。

標記康明斯QSK78發動機缸體,表明必須與加工后的康明斯QSK78發動機缸體配合使用的缸蓋密封墊的厚度。

康明斯QSK78發動機缸體標記的首選位置在頂面左前部。

使用 1/4 in 大小的字符。常見標注為 STD.;0.010、0.020,分別代表標準密封墊或加大尺寸的密封墊。

一定要除去壓印操作形成的所有毛刺。

主軸承孔

檢查主軸承孔鞍座區域是否因高溫而變色或損壞。

高溫引起的變色表明需要進行徹底檢查。如有必要,修理主軸承孔。參考本步驟中的“機加工”部分。

檢查受熱區域中康明斯QSK78發動機缸體的最小硬度。

康明斯QSK78發動機缸體的最小硬度應不低于 205HB。

注: 執行硬度測試時,確保單位測試面積最多使用 5 個凹痕,因為凹痕數量過多會導致康明斯QSK78發動機缸體不可修復的損傷。

使用裂紋檢測組件(零件號 3375432)或等效工具檢查主軸承孔鞍座有無裂紋。

如果發現裂紋,遵守以下指導原則。

可接受的裂紋的指導原則如下。

圓周上不超過 19.050 mm [3/4 in] 的裂紋

主軸承孔鞍座中最多 6 條不長于 9.525 mm [3/8 in] 的裂紋

直徑小于 2.28 mm [0.090 in] 的多孔凹陷。

如果任何主軸承孔出現上述任何一種條件,必須維修軸承孔。參考本步驟“機加工”部分中的維修步驟。

不可接受的裂紋的指導原則如下。

延伸到油孔中的裂紋

結構肋圓角中的裂紋

貫穿主軸承孔鞍座側面的裂紋。

如果任何主軸承孔出現上述任何一種裂紋,則康明斯QSK78發動機缸體將無法維修,必須加以更換。

檢查松動的主軸承蓋。如果主軸承蓋不比康明斯QSK78發動機缸體大 0.000 至 0.025 mm [0.000 至 0.001 in],則必須更換主軸承蓋。

新的主軸承蓋未將孔加工至最終技術規范。如果更換主軸承蓋,則必須加工主軸承孔。參考本步驟中的“機加工”部分。

安裝主軸承蓋并擰緊至技術規范。參考第 1 節中的步驟 001-016。

將檢查環滑入主軸承孔。如果檢查環不能滑過孔,檢查孔有無毛刺。

如果檢查環仍然不能滑過孔,則表明軸承孔尺寸過小,必須維修軸承孔。

|

零件名 |

零件號 |

|

定心環 |

3164873 |

|

檢查環 |

3164872 |

|

檢查桿 |

3375061 |

使用一個最大寬度為 13 mm [0.5 in] 的 0.076 mm [0.003 in] 塞尺。

將檢查環放入孔中心。試著將塞尺放在檢查環與孔之間。在檢查環兩側的孔中旋轉塞尺。

如果出現下列情況,則主軸承孔同軸度可以接受:

塞尺在任何位置都不能插入。

塞尺能插入但不能滑過孔或沿孔周圍滑動,并且對齊桿隨插入的塞尺轉動。

如果出現下列情況,則主軸承孔同軸度不可以接受:

塞尺能插入并沿孔周圍滑動。(孔太大,必須進行加工。)

塞尺只能從一側插入,但能沿孔的周圍滑動。(孔為錐形,必須進行加工。

如果沒有用來檢查主軸承孔同軸度的工具,使用內徑千分表。

測量圖示三個位置的內徑。

確保內徑千分表的重量不會干擾測量。將千分表的實心桿靠在孔的內壁上。

主軸承孔內徑(螺栓已擰緊至技術規范)

|

mm |

in | |

|

192.901 |

最小 |

7.5945 |

|

192.951 |

最大 |

7.5965 |

各個孔的內徑圓度必須在 0.013 mm [0.0005 in] 以內。

如果主軸承孔同軸度不符合技術規范,必須加工主軸承孔。參考本步驟中的“機加工”部分。

康明斯QSK78發動機前齒輪系

分別測量四個康明斯QSK78發動機惰輪軸孔(A、B、C 和 D)的內徑。

康明斯QSK78發動機惰輪軸孔內徑

|

mm |

in | |

|

21.975 |

最小 |

0.865 |

|

22.025 |

最大 |

0.867 |

對于康明斯QSK78發動機惰輪軸孔,沒有康明斯公司認可的補救修理方法。

機加工

|

只可由勝任的機修工在裝備完善的加工車間和/或使用各個步驟中所述的維修工具才能嘗試進行這些修理。康明斯QSK78發動機缸體可能出現不可逆的損壞,進而不能再繼續使用。 |

開始任何維修工作前閱讀各個步驟至關重要。

開始維修前先確保備好所有必要的工具和零件。

主軸承孔

要維修主軸承孔,必須將維修套筒插入孔內,使孔達到原有技術規范。主軸承孔必須加工得更大一些才能容放維修套筒。

從主軸承鞍座鑲圈規格表(零件號 3375168)中選出正確的維修套筒。 參考《維修產品目錄》(公告號 3377710)。

測量維修套筒的厚度。Cummins® 維修套筒的標稱厚度為 2.54 mm [0.100 in]。襯套測量值應在此標稱厚度的 ± 0.25 mm [± 0.010 in] 以內。

如果襯套厚度大于此公差范圍,則本步驟所述的孔尺寸不適用。本步驟不是針對于更厚的襯套的技術規范。

|

警告 該部件或總成重達 23 kg [50 lb] 以上。若要防止造成嚴重的人身傷害,一定要使用合適的提升設備來提升此部件或總成。 |

將康明斯QSK78發動機缸體放在尺寸寬裕的抗振工作面上。

|

警告 該部件或總成重達 23 kg [50 lb] 以上。若要防止造成嚴重的人身傷害,一定要使用合適的提升設備來提升此部件或總成。 |

放好康明斯QSK78發動機缸體,以便可以在加工操作中使用穩定的支撐。

康明斯QSK78發動機缸體四角必須在抗振工作面上平直地就座。

選擇從發動機上拆卸的、損壞的主軸承蓋或適合于發動機和待修主軸承位置、不可維護的另一主軸承蓋。

去除主軸承蓋接合面上的所有毛刺。用砂布包裹的扁銼刀即可。

切削操作中會使主軸承蓋毀壞。使用廢料或損壞的主軸承蓋。此時不要安裝新蓋。

安裝適合于待修孔、不可維護的主軸承蓋。

緊固螺栓到技術規范值。參考第 1 節中的步驟 001-016。

進行鞍座維修時,可以繼續使用其他發動機上的主軸承蓋。應以操作工具的組成部分保留。

安裝其余的主軸承蓋。參考第 1 節中的步驟 001-016。

使用千分表,對正主軸承孔的中心線與鏜桿的中心線。

通過康明斯QSK78發動機缸體兩端未損壞的主軸承孔即可實現最精確的同軸度。

主軸承孔的正確同軸度為 ± 0.025 mm [± 0.001 in]。

康明斯公司建議對小型主軸承孔加工時,QK45/60 發動機可使用下述工具。

|

零件名 |

零件號 |

|

安裝適配器 |

3164879 |

|

刀頭 |

3165027 和 3165028 |

|

主軸承定位組件 |

3164874 |

|

檢查桿/鏜桿 |

3375061 |

參考專用工具說明中工具的用法。

實現正確的同軸度,將康明斯QSK78發動機缸體夾緊在工作臺上。

切削過程中康明斯QSK78發動機缸體不應發生移動。

調節鏜桿刀具,從損壞的主軸承孔內徑切去 0.25 至 0.51 mm [0.010 至 0.20 in] 的材料。

有關刀具深度調整步驟,參考制造商的說明書。

以 75 至 150 rpm 操作刀具。如果當前工具尖端迅速磨損或折斷,減小刀具轉速。

可切去的材料量取決于表面材料硬度、鏜床類型和所使用的切削工具類型。

加工主軸承孔至下述技術規范。

準備用于維修套筒鑲圈的加大主軸承孔

|

mm |

in | |

|

195.40 |

最小 |

7.693 |

|

195.50 |

最大 |

7.697 |

最終表面光潔度技術規范最大為 2.03 µm [80 µin]。

繼續加工相鄰主軸承孔前先完成各孔的切削操作。這可降低相鄰主軸承孔間軸線不重合的可能性。

清潔主軸承孔,去除切削油和金屬細屑。

可以使用噴霧清潔劑(零件號 3375433)或等效物。

檢查加大的主軸承孔有無任何初始檢查中未發現的故障跡象。這一點對孔受熱或受沖擊負載困擾的情況尤為重要。

切削操作完成后,使用剛性或柔性磨石去除各個主軸承孔上的所有毛刺。

去除供油孔油道中的所有毛刺。

表面光潔度必須保持在上圖所示的技術規范以內。

檢查加大軸承孔以確保相對維修套筒,其尺寸正確。

在四個等距方向上測量各個主軸承孔。

加大主軸承孔的直徑相差不應超過 ± 0.05 mm [± 0.002 in]。

如果主軸承孔的尺寸符合技術規范,繼續維修流程。

如果不符合,維修主軸承孔。

參考《補救維修手冊》(公告號 3379035)。

從切削后要使用維修套筒的主軸承孔上拆下損壞的主軸承蓋。參考第 1 節中的步驟 001-016。

準備加大主軸承孔進行維修套筒的安裝。

使用噴霧清潔劑(零件號 3375433 和 ST-1272-13)或等效物清潔主軸承鞍座區域。

等候 2 分鐘,讓多余的清潔劑蒸發。

清潔維修套筒的外徑。

使用噴霧清潔劑(零件號 3375433 和 ST-1272-13)或等效物除去所有機油、潤滑脂或防腐涂料。

對正維修套筒中的主軸承鎖舌槽與康明斯QSK78發動機缸體中的鎖舌槽。

維修套筒中的油孔必須處在康明斯QSK78發動機缸體中油孔的中間。

維修套筒的兩端應從主軸承孔接合面突出。

大多數情況下,維修套筒兩端高出康明斯QSK78發動機缸體接合面的突出量約為 1.52 mm [0.060 in]。

檢查維修套筒的橫向位置。大多數情況下,襯套與主軸承鞍座側面平齊。

保持與鞍座側壁平齊偏差 ± 0.38 mm [± 0.015 in] 是可以接受的。

檢查供油孔的位置和方位。

選出兩個主軸承蓋固定螺栓。

將主軸承鞍座安裝組件組成部分的其中一個隔套安裝到每個螺栓上,使每個螺栓突出隔套端部之上約 86.2 mm [3 in]。

參考《維修產品目錄》(公告號 3377710)。

將平墊圈或鎖板安裝到各個螺栓和隔套總成上。這些鎖板是主軸承鞍座安裝件組件的組成部分。參考《維修產品目錄》(公告號 3377710)。

將螺栓總成裝入康明斯QSK78發動機缸體。

放好鎖緊墊圈,使維修套筒的邊緣用平墊圈或鎖板固定向下。

用手擰緊螺栓和墊圈總成。

交替地擰緊各個螺栓總成。

扭矩值: 55 n.m [41 ft-lb]

對于大多數采用 V 形設計的發動機,由于固定鉚釘的位置,需要使用 6 mm [1/4 in] 加工能力的鉆機和 90 度(直角)鉆頭。

將 3.175 mm [1/8 in] 直徑的鉆頭裝入鉆頭卡盤中。

將鉆頭限位器安裝到鉆機上,使鉆孔深度控制在 5.85 至 6.35 mm [0.230 至 0.250 in]。

正確的鉆孔深度設定值對于是否能進行一次成功的修理來說極為關鍵。

如果鉆孔深度過淺或過深,鉚釘不能有效固定。

在康明斯QSK78發動機缸體中鉆孔,以容放固定鉚釘。使用維修套筒中的孔確定所需孔的位置和數量。

確保鉆出所有必要的鉚釘孔。

排出鉆孔內的切屑和其它碎屑。

檢查鉆頭限位器的位置以確保原有深度設定值仍然正確。

如果鉆頭移動,確保鉆出的孔能實現鉚釘突出維修套筒表面之上約 2.54 mm [0.100 in]。

選擇正確數量的固定鉚釘。

鉚釘作為組件的組成部分隨補救用襯套提供。參考《維修產品目錄》(公告號 3377710)。

在鉚釘尖端和主體上涂少量 Loctite™ 601 密封膠或等效物。

將鉚釘穿過維修套筒其中一個鉆出的孔,推入康明斯QSK78發動機缸體中鉆出的孔。

正確安裝后鉚釘應突出維修套筒之上約 2.54 mm [0.100 in]。

準備并安裝固定鉚釘。

敲平鉚釘,使維修套筒固定就位。

使用 0.9 kg [2 lb] 錘(近似重量和尺寸)的球頭端進行敲平操作。

![]() 注意

注意 ![]()

如果敲平操作中重擊,會使維修套筒斷裂。

不要使用任何斷裂的維修套筒。

必須完全敲平固定鉚釘。不要過度敲平。

過度敲平將導致鉚釘頭斷裂或爆裂。

一致的敲平方式能取得最佳的效果。

拆下固定螺栓、隔套和墊圈總成。

切削維修套筒的兩端和側面,使其與康明斯QSK78發動機缸體的主軸承蓋接合面和主軸承孔鞍座的側面平齊。

可以使用 203.2 mm [8 in] 扁銼進行此操作。

切削維修套筒的邊緣,使其與主軸承孔鞍座的側面平齊。

可以使用 203.2 mm [8 in] 扁銼進行此操作。

清潔主軸承鞍座和主軸承螺栓的螺紋。

使用清潔劑(零件號 3375433)沖洗螺紋,除去銼屑。

清除主軸承螺栓孔內的銼屑和多余的清潔劑。

可以使用碎片清除裝置(零件號 ST-1272-11)進行此操作。

選擇適用的新替換用半精加工主軸承蓋或狀況良好的舊主軸承蓋。

確保相對發動機和主軸承位置來說,主軸承蓋是正確的。

參考發動機零件目錄的“康明斯QSK78發動機缸體”選項,確定正確的主軸承蓋零件號。

檢查以確保替換用主軸承蓋能在康明斯QSK78發動機缸體壓配區域中實現正確配合。

參考本步驟“檢查”部分中的“主軸承孔”。

可以使用狀況良好的舊主軸承蓋。

主軸承接合面分型面的厚度通常必須縮小 0.25 mm [0.010 in]。

不要切去主軸承蓋接合面過多的材料。

過度切削就不能安裝主軸承側螺栓和/或正確安裝主軸承蓋固定螺釘。

切削主軸承蓋接合面時需彼此平行且與其康明斯QSK78發動機缸體配合面垂直,這一點極為重要。

必須使用高質量的主軸承蓋切削機器來切削主軸承蓋接合面。

主軸承蓋四角必須在康明斯QSK78發動機缸體接合面上實現配合。

不能正確配合的主軸承蓋可改變裝配間隙和公差。

檢查主軸承蓋配合面的平面度。

主軸承蓋接合面四角必須在康明斯QSK78發動機缸體接合面上就座,這是由軸承燒藍復合劑決定的。

在康明斯QSK78發動機缸體接合面上涂一薄層燒藍。

安裝主軸承蓋。

緊固螺栓至以下近似扭矩值:

扭矩值: 135 n.m [100 ft-lb]

拆下固定螺栓和主軸承蓋。參考第 1 節中的步驟 001-016。

燒藍應轉移到主軸承蓋接合面上。

接合面上燒藍轉移面積低于 80% 是不可接受的。

只能使用燒藍轉移不低于 80% 的主軸承蓋。

除去接合面和主氣缸主軸承孔的燒藍。

使用軟布和噴霧清潔劑(零件號 3375433)或等效物。

安裝新的替換用主軸承蓋。使用下述步驟中的螺栓扭矩。參考第 1 節中的步驟 001-016。

標記替換用主軸承蓋,以識別其位置和方位。

建議使用 6.35 mm [1/4 in] 大小字符的鋼印。

一定要在其他主軸承蓋相同的區域標記主軸承蓋。

使用千分表,對正主軸承孔的中心線與鏜桿的中心線。

通過距損壞的主軸承孔最遠的未損壞的主軸承孔即可實現最精確的同軸度。這些主軸承孔通常在康明斯QSK78發動機缸體的兩端。

調節鏜桿刀具,從主軸承孔內徑切去 0.25 至 0.51 mm [0.010 至 0.020 in] 的材料。

有關刀具深度調整步驟,參考制造商的說明書。

以 75 至 150 rpm 操作刀具。

如果切削工具尖端迅速磨損或折斷,減小刀具轉速。

可以切去的材料量取決于以下因素。

材料硬度

鉚釘在維修套筒表面之上的突出量

鏜機類型

表面光潔度要求。

第一次切削主軸承孔后,接下來的每次切削可以切去孔內 1.52 mm [0.060 in] 的材料。

第二次切削后,比較主軸承孔的切削直徑與切削工具的設定直徑,檢查切削工具的精度。

這種尺寸比較可減小切削工具設置錯誤的可能性,保證主軸承孔切削至正確的精加工尺寸。

表面光潔度必須保持在上圖所示的技術規范以內。

如果表面光潔度不符合要求,減少切削深度,減小刀具進給轉速。

繼續切削主軸承孔內徑,使其小于要求尺寸 0.13 mm [0.005 in]。

切去主軸承孔內其余的 0.13 mm [0.005 in] 材料。使用減少深度進行切削操作。

檢查切削直徑以確保其符合新主軸承孔的技術規范。參考本步驟“檢查”部分中的“主軸承孔”信息。

繼續加工相鄰主軸承孔前先完成各孔的切削操作。這可降低相鄰主軸承孔間軸線不重合的可能性。

![]() 注意

注意 ![]()

主軸承孔必須符合公差技術規范。如果主軸承孔不符合公差要求,會造成發動機損壞。

測量新切削的主軸承孔徑。確保其符合規定的尺寸公差。參考本步驟“檢查”部分中的“主軸承孔”信息。

如果主軸承孔太小,必須進行加工,使孔變大。

如果孔太大,拆下維修套筒,重新開始主軸承鞍座維修步驟。

切削操作完成后,使用剛性或柔性磨石去除各個主軸承孔上的所有毛刺。

表面光潔度必須保持在上圖所示的技術規范以內。

加工維修套筒中供油孔的倒角,除去所有毛刺。

倒角角度必須在 82 至 100 度之間。

確保康明斯QSK78發動機缸體與主軸承孔維修套筒中的供油孔對正。

如果孔未對正,必須拆下維修套筒,必須重新進行主軸承孔的維修步驟。

檢查主軸承孔同軸度,看看是否存在突然的彎曲形變。

突然的彎曲形變是指相鄰主軸承孔之間的形變。

將一根小于主軸承孔內徑 0.025 mm [0.001 in] 的撬桿穿過康明斯QSK78發動機缸體孔。

還可以使用主軸承定位組件。參考維修工具說明中軸承定位組件的用法信息。

拆下主軸承蓋。參考第 1 節中的步驟 001-016。

![]() 警告

警告

當使用溶劑、酸或堿性材料清潔時,請遵循制造商的使用建議。戴上護目鏡并穿上防護服,以避免人身傷害。

用刷子清理主軸承供油鉆孔油道,除去切屑或其它碎屑。

使用溶劑和尼龍刷進行此操作。

磁力探傷檢查

使用裂紋檢測組件(零件號 3375432)或等同物檢查康明斯QSK78發動機沉孔臺階有無裂紋。

康明斯QSK78發動機沉孔臺階的周向裂紋如果不延伸到或超出圖示的臺階邊緣則可以接受。圓角處的周向裂紋如果沒有沿康明斯QSK78發動機沉孔圓角延伸超過 90 度,則可以接受。

不必加工康明斯QSK78發動機缸體以去除可接受的裂紋。如果在初始檢查中發現不可接受裂紋,則必須加工康明斯QSK78發動機沉孔臺階。與 Cummins® 特約維修站聯系。

如果不可接受的裂紋在加工維修步驟完成后仍不合格,則康明斯QSK78發動機缸體不能繼續使用。

如果螺栓孔裂紋從康明斯QSK78發動機沉孔壁延伸到螺栓孔,只有未延伸到孔的螺紋部分時,才可繼續使用。

伸展到孔的螺紋部分的裂紋,需要使用帶有盲堵的螺紋鑲圈進行維修。

注: 請與 Cummins® 特約維修站聯系以了解合適的螺紋鑲圈。

如果冷卻液通道裂紋沿康明斯QSK78發動機沉孔水平延伸,則接近孔的所有的冷卻液通道都必須使用冷卻液通道螺紋鑲圈進行維修。

一些裂紋會垂直延伸到冷卻液通道或螺栓孔 。必須使用冷卻液通道螺紋鑲圈維修這些通道。

康明斯QSK78發動機缸體上如果有從冷卻液通道一直向下延伸到康明斯QSK78發動機沉孔臺階的垂直裂紋,則康明斯QSK78發動機缸體不可維修。